近年来,随着我国城市化进程的加快和高层建筑数量的迅速增长,电梯作为现代建筑中不可或缺的垂直交通工具,其安全性、稳定性和使用寿命备受关注。在电梯系统中,曳引轮是核心部件之一,承担着传递动力、牵引轿厢运行的重要功能。然而,由于长期承受高强度摩擦与载荷,曳引轮的磨损问题一直是影响电梯寿命和运行安全的关键因素。近日,郑州大学机械与动力工程学院科研团队联合新密市特种设备研究院,发布了一项关于“新型电梯曳引轮耐磨技术”的研究报告,为解决这一行业难题提供了创新性解决方案。

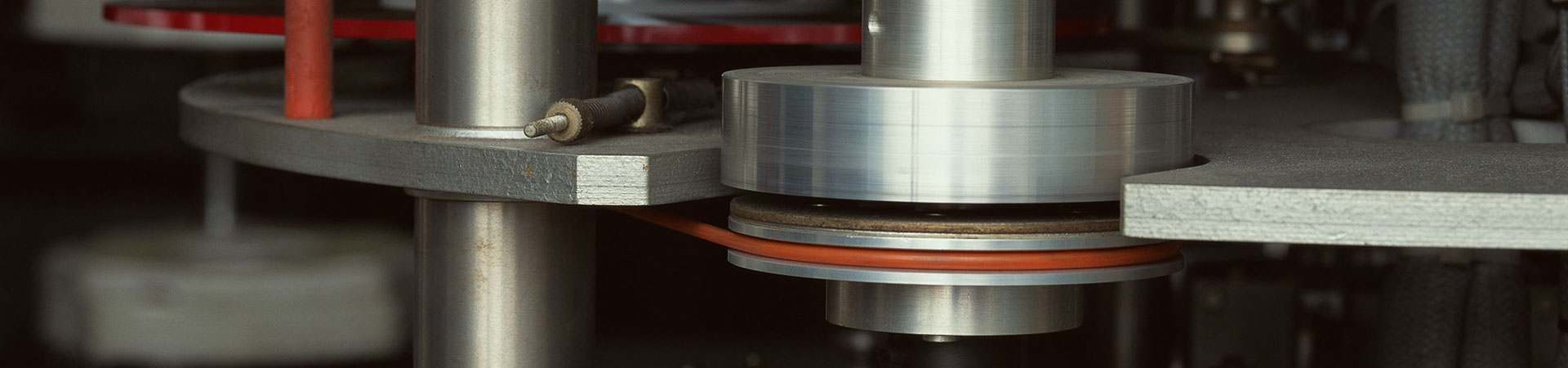

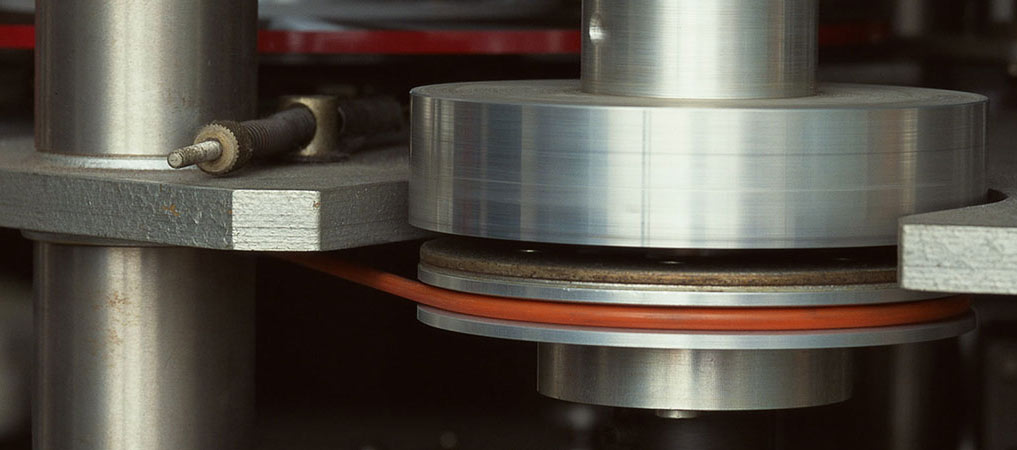

该研究聚焦于传统钢制曳引轮在长期使用过程中易出现沟槽磨损、表面剥落等问题,导致曳引能力下降,甚至引发打滑、制动失效等安全隐患。研究团队通过材料改性、结构优化与表面处理三项核心技术的协同创新,成功开发出一种高耐磨复合涂层曳引轮技术。该技术采用纳米增强型陶瓷-金属复合材料作为涂层基体,结合超音速等离子喷涂工艺,在保持原有轮体结构强度的基础上,显著提升了表面硬度与抗疲劳性能。

据项目负责人、郑州大学教授李振华介绍,新型涂层的显微硬度达到1200HV以上,较传统钢材提升近三倍;在模拟工况下的耐磨试验中,其使用寿命延长了2.8倍,且在潮湿、油污等复杂环境下仍能保持稳定的摩擦系数。更为重要的是,该技术在不改变现有电梯安装尺寸和维护流程的前提下实现即插即用,具备良好的工程适配性,极大降低了推广应用的技术门槛。

在实验验证阶段,研究团队联合多家电梯制造企业,在新密市多个住宅小区和商业楼宇中进行了为期18个月的实地测试。测试数据显示,装配新型耐磨曳引轮的电梯在日均运行超过800次的高强度使用条件下,未出现明显磨损或性能衰减现象,用户反馈运行平稳、噪音低、维护周期延长。某物业公司技术人员表示:“以往每两年就需要更换一次曳引轮,现在预计可延长至五年以上,不仅节省了成本,也减少了因停梯维修带来的不便。”

除了技术突破,该研究成果还体现了产学研深度融合的创新模式。郑州大学团队依托国家重点实验室平台,联合地方特检机构与企业开展协同攻关,实现了从基础研究到工程应用的快速转化。新密市市场监管局相关负责人指出,此次技术成果的应用将有助于提升本地电梯设备的整体安全水平,推动特种设备产业向高端化、智能化方向发展。

值得注意的是,研究团队并未止步于单一材料改进,而是构建了一套完整的曳引轮健康监测与预测维护体系。通过在轮体内部集成微型传感器,实时采集振动、温度与磨损数据,并借助大数据分析模型对设备状态进行智能评估,提前预警潜在故障。这一“材料+智能”的双重创新路径,标志着我国电梯关键部件研发正从被动维修向主动预防转变。

目前,该项技术已申请国家发明专利5项,其中3项获得授权,并被纳入《河南省先进适用技术推广目录》。多家国内主流电梯制造商已表达合作意向,计划将其应用于新一代节能电梯产品线。业内专家认为,该成果不仅填补了国内高端曳引轮技术的空白,也为“中国制造”在电梯核心零部件领域实现进口替代提供了有力支撑。

展望未来,郑州大学科研团队表示将继续深化与地方政府、企业的合作,推动建立区域性电梯关键部件检测与服务中心,形成集研发、制造、检测、服务于一体的产业链闭环。同时,团队还将探索该耐磨技术在轨道交通、矿山机械等其他重载传动领域的拓展应用,进一步释放技术创新的溢出效应。

可以预见,随着这项新技术的逐步普及,电梯运行的安全性与经济性将得到显著提升,广大居民的出行体验也将更加安心、舒适。而郑州大学此次在特种装备材料领域的突破,不仅彰显了高校服务社会发展的责任担当,也为我国高端装备制造的自主创新注入了新的活力。