近年来,随着新一轮科技革命和产业变革的深入推进,智能制造已成为推动制造业高质量发展的核心引擎。在这一背景下,国家高度重视智能制造标准体系的建设与完善,旨在通过标准化引领技术进步、提升产业竞争力。近日,新密市自主研发的电梯数字孪生技术正式被纳入《国家智能制造标准体系》,标志着我国在高端装备制造数字化转型领域迈出关键一步,也为电梯行业的智能化升级提供了重要支撑。

数字孪生技术作为智能制造的核心使能技术之一,通过构建物理设备与其虚拟模型之间的实时数据映射,实现对设备运行状态的精准感知、动态仿真与智能优化。新密市在电梯制造领域深耕多年,依托本地雄厚的工业基础和科技创新能力,率先将数字孪生技术应用于电梯全生命周期管理,涵盖设计研发、生产制造、安装调试、运维服务等各个环节。此次入选国家标准体系的技术方案,正是基于该市多家龙头企业联合攻关形成的成熟实践成果。

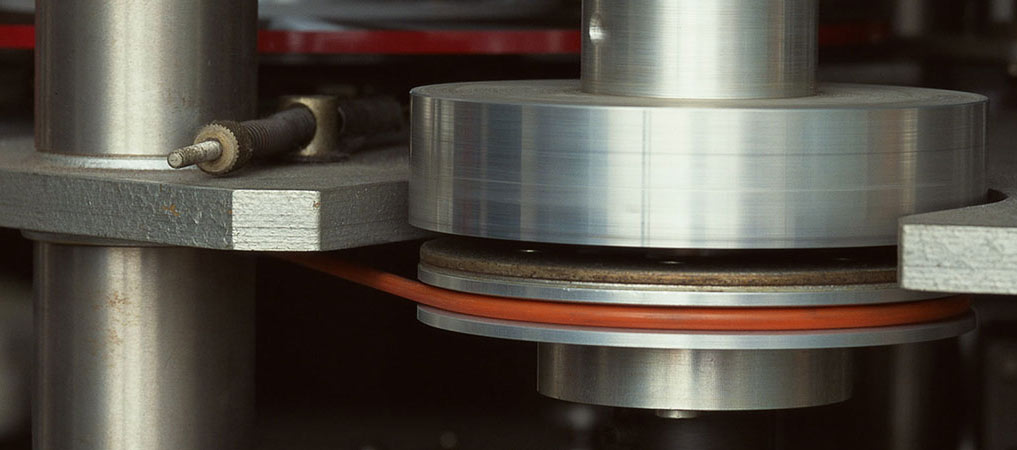

在技术研发层面,新密电梯数字孪生系统集成了物联网、大数据、人工智能和边缘计算等多项前沿技术。系统通过在电梯关键部件部署高精度传感器,实时采集运行数据,并借助5G网络实现低延迟传输。这些数据被同步输入到云端构建的三维虚拟电梯模型中,形成“虚实联动”的闭环控制机制。运维人员可通过可视化平台远程监控电梯运行状态,预测潜在故障并提前干预,显著提升了设备的安全性与可靠性。

更为重要的是,该技术不仅停留在单台设备的监控层面,更实现了从单一电梯向楼宇乃至城市电梯群的协同管理拓展。通过对区域内多台电梯运行数据的汇聚分析,系统可动态优化调度策略,减少乘客等待时间,提升整体运行效率。同时,在应急响应场景下,数字孪生平台能够快速模拟事故演化过程,辅助制定最优救援方案,为公共安全提供有力保障。

此次被纳入国家智能制造标准体系,意味着新密电梯数字孪生技术已具备可复制、可推广的标准化框架。国家标准委相关负责人指出,该技术填补了我国在电梯领域数字孪生应用标准的空白,为行业提供了统一的数据接口规范、模型构建方法和系统集成要求。这不仅有助于消除信息孤岛,促进产业链上下游协同创新,也为企业参与国际竞争奠定了技术基础。

从产业影响来看,新密的成功实践正在带动整个河南乃至中部地区智能制造生态的集聚发展。当地政府已出台专项政策,支持企业建设数字孪生实验室和共性技术平台,并鼓励高校与科研机构开展联合攻关。目前,已有十余家配套企业围绕数字孪生技术进行产品升级,形成了涵盖硬件传感、软件算法、系统集成的完整产业链条。

此外,该技术的应用还带来了显著的社会效益。据统计,自试点项目实施以来,电梯故障率同比下降42%,平均维修响应时间缩短至30分钟以内,用户满意度大幅提升。特别是在老旧小区加装电梯工程中,数字孪生技术帮助实现了施工过程的精准模拟与风险预判,有效降低了改造成本和安全隐患。

展望未来,随着《“十四五”智能制造发展规划》的深入实施,智能制造标准体系将持续扩容升级。专家建议,下一步应加快推动数字孪生技术在更多垂直行业的落地应用,同时加强跨领域标准协同,构建覆盖设计、生产、服务全链条的智能工厂标准体系。对于新密而言,此次技术入标既是阶段性成果的体现,也是新征程的起点。当地正谋划建设国家级电梯智能制造创新中心,致力于打造具有全球影响力的数字孪生技术策源地。

可以预见,在标准引领和技术驱动的双重作用下,我国智能制造将不断迈向更高水平。而以新密电梯数字孪生技术为代表的自主创新成果,不仅展现了地方产业转型升级的强大动能,更为中国制造向中国智造转变注入了坚实力量。