近年来,随着我国城市化进程的加快和高层建筑数量的持续增长,电梯作为现代建筑中不可或缺的垂直交通工具,其安全性与运行效率备受关注。在这一背景下,郑州大学材料科学与工程学院科研团队聚焦电梯关键安全部件——缓冲器的材料研发,成功实现技术突破,开发出一种新型高性能缓冲材料,为电梯安全提供了更加可靠的技术支撑。

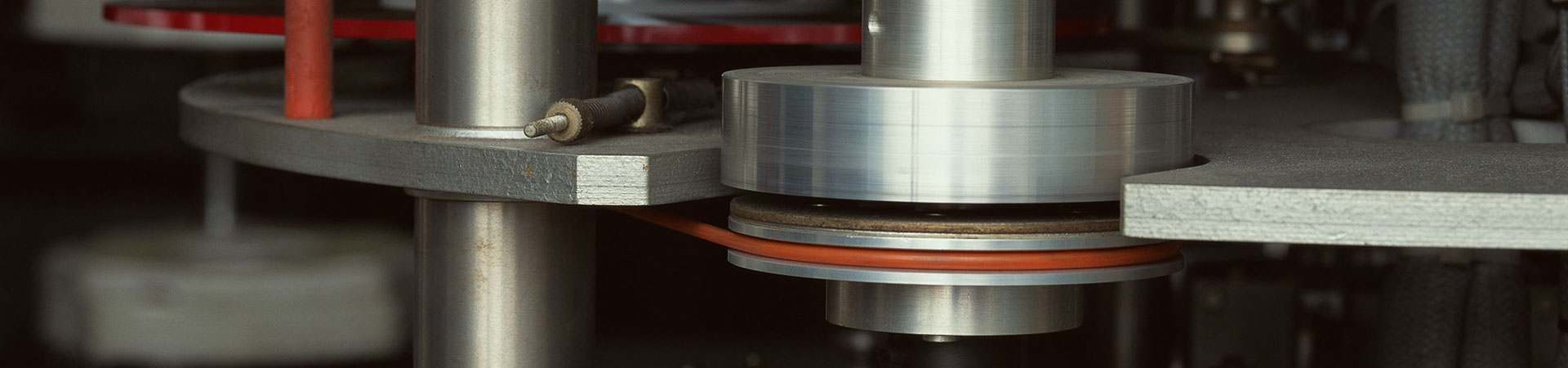

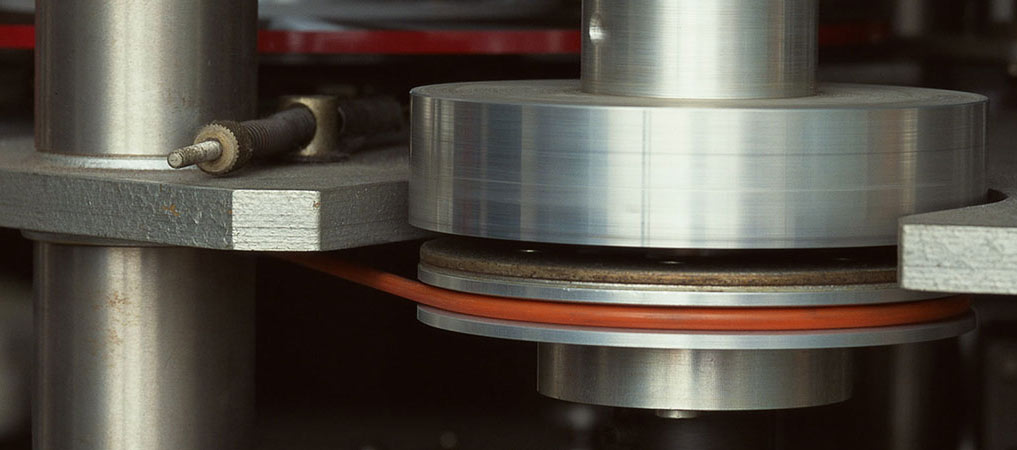

电梯缓冲器是电梯系统中的“最后一道防线”,主要用于在电梯失控或超速下坠时吸收冲击能量,防止轿厢撞击井道底部,从而保障乘客生命安全。传统的缓冲器多采用弹簧或液压装置,配合橡胶或聚氨酯等高分子材料进行能量吸收。然而,这些材料在长期使用过程中易出现老化、压缩永久变形、回弹性能下降等问题,严重影响缓冲效果,存在安全隐患。特别是在高温、潮湿或频繁使用的工况下,传统材料的性能衰减更为明显。

面对这一行业痛点,郑州大学科研团队历时三年,联合机械工程学院与河南省特种设备安全检测研究院,开展跨学科协同攻关。团队以“高阻尼、长寿命、宽温域适应性”为核心目标,从分子结构设计入手,创新性地提出了一种基于纳米复合改性的热塑性聚氨酯(TPU)基体材料。该材料通过引入特定比例的纳米二氧化硅与石墨烯衍生物,显著提升了材料的力学稳定性与能量耗散能力。

据项目负责人张立教授介绍,这种新型缓冲材料在实验室测试中表现出优异的综合性能:其压缩永久变形率低于8%,远优于国家标准规定的15%;在-30℃至120℃的温度范围内仍能保持良好的弹性与缓冲性能;经过10万次疲劳循环测试后,能量吸收效率仅下降约3.6%,展现出极强的耐久性。此外,新材料还具备优异的抗紫外线和耐油性能,适用于多种复杂环境,特别适合用于地下车库、高温机房及高湿度地区的电梯系统。

更值得一提的是,该材料在制造工艺上也实现了突破。传统聚氨酯缓冲块多采用浇注成型,生产周期长且难以精确控制密度分布。而郑州大学团队研发的新型TPU材料可采用注塑成型工艺,不仅大幅提升了生产效率,还能实现结构一体化设计,减少装配误差,提高产品一致性。同时,该材料可回收再利用,符合绿色制造的发展方向。

目前,该研究成果已申请国家发明专利5项,其中3项已获授权,并通过了国家电梯质量检验检测中心的全项性能测试。多家国内知名电梯制造企业已与郑州大学达成合作意向,计划将该材料应用于新一代智能电梯的缓冲系统中。初步试用数据显示,在实际运行环境下,搭载新型缓冲材料的电梯在模拟自由落体测试中,冲击加速度降低了近22%,乘客舒适度和安全性显著提升。

这一技术突破不仅填补了国内高端缓冲材料领域的空白,也标志着我国在电梯核心部件自主化方面迈出了坚实一步。中国特种设备安全与节能促进会专家评价指出:“郑州大学的这项成果,真正做到了从‘卡脖子’材料到‘领跑型’创新的转变,具有重要的行业推广价值。”

未来,科研团队将继续深化材料的智能化研究,探索将传感器嵌入缓冲材料内部,实现对缓冲器状态的实时监测与预警,推动电梯安全系统向“感知—响应—自诊断”一体化方向发展。同时,团队也在积极拓展该材料在轨道交通、航空航天等领域的应用前景,力求将实验室成果转化为更多惠及民生的现实生产力。

郑州大学此次在电梯缓冲材料领域的创新,不仅是高校服务国家战略需求的生动体现,更是基础研究与产业应用深度融合的成功范例。在全球智能制造与安全标准不断提升的今天,这样的技术突破正悄然改变着人们的生活细节,也为“中国制造”向“中国创造”的转型注入了新的动能。