近年来,随着新一轮科技革命和产业变革的深入推进,智能制造已成为推动制造业高质量发展的核心引擎。在国家大力推进“中国制造2025”战略的背景下,各地积极布局智能制造试点示范项目,探索数字化、网络化、智能化融合发展的新路径。其中,河南省新密市依托区域产业优势,聚焦电梯制造行业,成功打造了“电梯远程诊断系统”这一国家级智能制造试点示范项目,成为传统装备制造向智能服务转型的典范。

新密市是我国重要的电梯及零部件生产基地之一,拥有较为完整的产业链条和雄厚的制造基础。然而,面对日益激烈的市场竞争和客户对服务质量的更高要求,传统电梯企业在运维管理、故障响应、安全监管等方面暴露出效率低、成本高、响应慢等问题。为破解这一难题,新密市联合本地龙头企业、科研机构和信息化服务商,共同研发并部署了“电梯远程诊断系统”,实现了从“被动维修”到“主动预警”的根本转变。

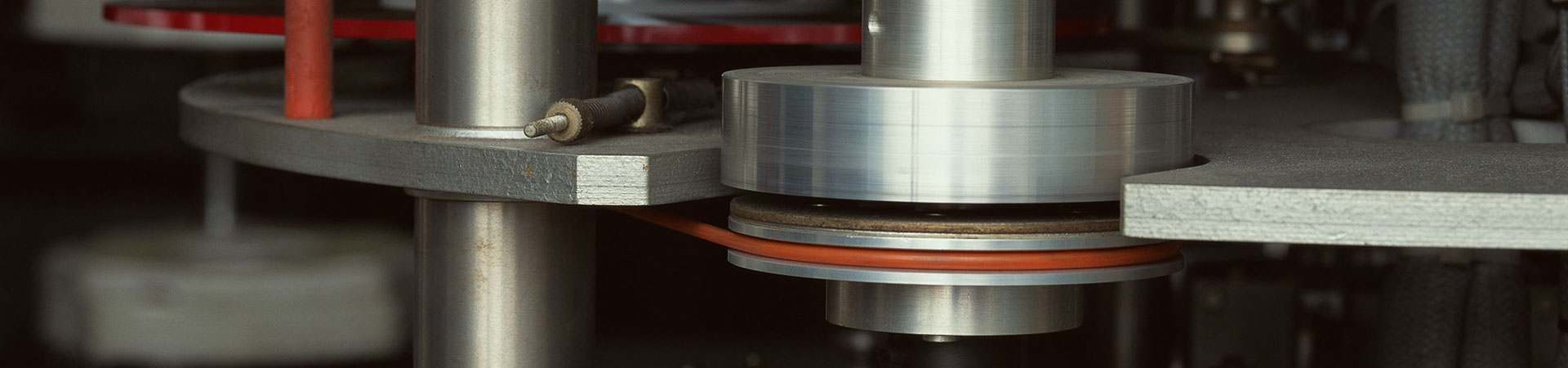

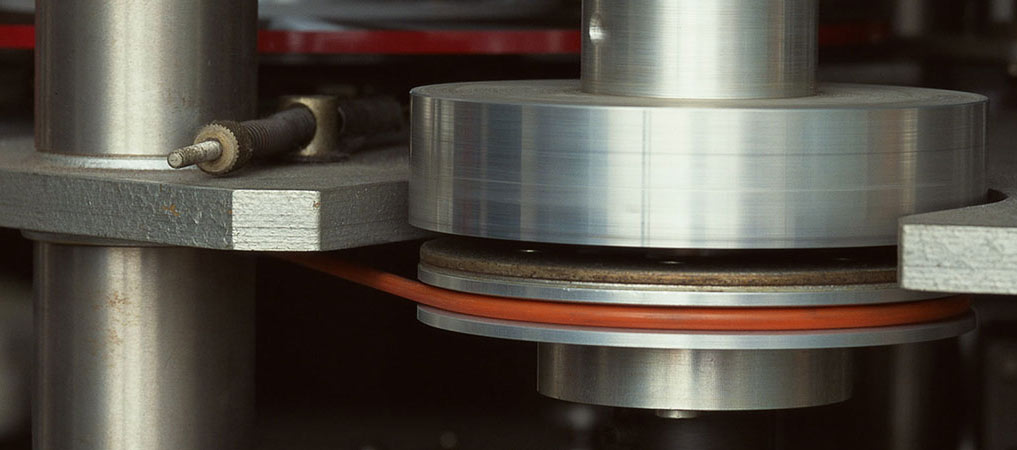

该系统以物联网技术为核心,通过在电梯关键部位加装传感器和数据采集终端,实时监测电梯的运行状态,包括门机系统、曳引机、制动器、轿厢位置、运行速度等百余项参数。所有数据通过4G/5G网络传输至云端平台,借助大数据分析和人工智能算法,系统能够自动识别异常模式,提前预测潜在故障,并生成预警信息推送至维保人员手机端或企业调度中心。例如,当系统检测到某台电梯的制动器温度持续升高或平层精度出现偏差时,平台会立即发出预警,提示技术人员进行现场排查,有效避免重大安全事故的发生。

更为重要的是,该系统实现了全生命周期的数据管理。每台电梯的安装、调试、日常运行、定期维保、故障处理等信息均被完整记录并形成“电子健康档案”。监管部门可通过平台随时调阅任意电梯的历史数据,实现精准监管;企业则可基于数据分析优化产品设计、改进工艺流程、提升服务质量。这种“数据驱动”的管理模式,不仅大幅降低了运维成本,还显著提高了客户满意度和品牌信誉。

在试点过程中,新密市坚持“政府引导、企业主体、市场运作”的原则,出台了专项扶持政策,鼓励企业开展智能化改造。同时,组织多场技术培训和经验交流活动,提升从业人员的数字化素养。截至目前,已有超过30家电梯制造和维保企业接入该系统,覆盖电梯设备逾万台,累计预警潜在故障1800余次,平均故障响应时间缩短60%以上,重大事故率下降90%,取得了显著的社会效益和经济效益。

值得一提的是,该项目的成功也吸引了国内多家大型电梯企业的关注,纷纷前来考察学习,并寻求合作推广。目前,该系统的技术标准和运营模式已逐步形成可复制、可推广的经验,正在向郑州都市圈乃至全国范围辐射。国家工信部在实地调研后给予高度评价,认为该项目“实现了传统产业与新一代信息技术的深度融合,是智能制造赋能安全生产的生动实践”。

展望未来,新密市将继续深化智能制造试点示范成果,推动电梯远程诊断系统与城市智慧交通、智慧社区等场景的有机衔接。计划引入边缘计算、数字孪生等前沿技术,进一步提升系统的实时性和智能化水平。同时,探索建立区域性电梯安全云服务平台,面向中小维保企业提供标准化、低成本的SaaS解决方案,助力整个行业转型升级。

可以预见,在国家智能制造战略的持续引领下,像新密电梯远程诊断系统这样的创新应用将不断涌现,成为推动我国制造业迈向全球价值链中高端的重要力量。它不仅改变了传统制造的运行逻辑,更重新定义了“制造+服务”的边界,为构建安全、高效、绿色的现代产业体系提供了有力支撑。