近年来,随着我国城市化进程的不断加快,高层建筑数量持续攀升,电梯作为现代建筑中不可或缺的垂直交通工具,其安全性和可靠性备受社会各界关注。在这一背景下,新密市某电梯设备制造企业自主研发的新型电梯门刀技术,经过郑州市质量技术监督局下属质检所的严格检测与评估,最终顺利通过各项技术标准考核,标志着该技术已具备规模化应用的条件,为电梯行业的安全升级注入了新的动力。

电梯门刀是电梯门系统中的核心部件之一,主要功能是在电梯轿厢运行过程中精准控制门的开启与关闭,确保乘客进出安全。传统门刀结构在长期使用中易出现磨损、卡滞、响应延迟等问题,不仅影响乘坐体验,更可能埋下安全隐患。尤其是在高频使用的住宅、商场、医院等场所,门系统的稳定性直接关系到整部电梯的安全等级。因此,提升门刀技术的精度、耐用性与智能化水平,成为行业技术革新的重点方向。

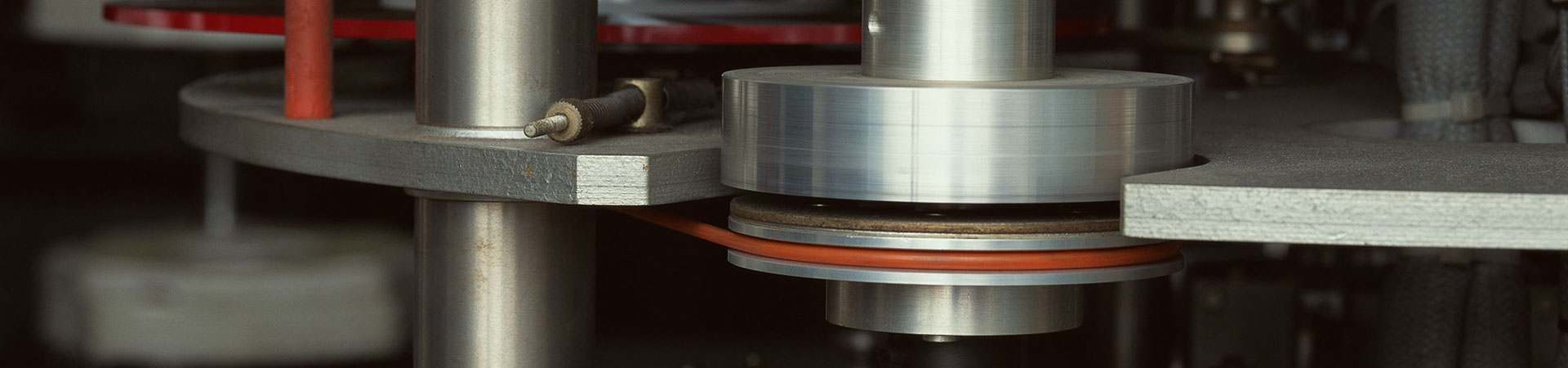

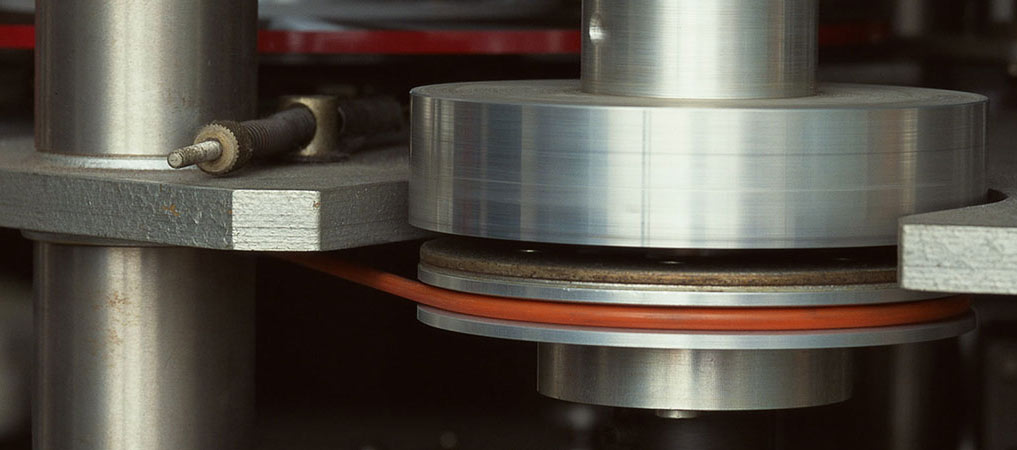

此次通过郑州质检所检测的新密电梯门刀技术,采用了高强度合金材料与精密加工工艺相结合的设计方案,显著提升了门刀的抗疲劳性能和耐磨性。据研发团队介绍,新技术在材料选择上引入了航空级铝合金,并通过表面纳米涂层处理,有效增强了部件在潮湿、高温等复杂环境下的稳定性。同时,门刀的驱动机构优化了传动路径,减少了机械摩擦,使开关门动作更加平稳、迅速,响应时间较传统产品缩短了约30%。

更为关键的是,该技术融合了智能传感与自诊断系统。门刀内部集成了微型位移传感器和压力反馈模块,能够实时监测门体运行状态,一旦检测到异物阻挡或异常阻力,系统将立即触发保护机制,自动回退或停止运行,避免夹伤事故的发生。此外,系统还可将运行数据上传至云端管理平台,便于维保人员远程监控设备健康状况,实现预防性维护,极大提高了电梯运维的效率与安全性。

郑州质检所作为河南省内权威的第三方检测机构,对此次送检的门刀样品进行了为期两周的全面测试。检测项目涵盖机械强度、耐久性、电气安全性、电磁兼容性以及极端环境适应性等多个维度。在连续进行10万次开关门模拟测试后,门刀未出现明显磨损或功能失效现象;在高低温循环试验(-20℃至+70℃)中,系统仍能保持稳定运行;抗电磁干扰能力也达到了国家B类标准要求。最终,所有检测指标均符合甚至优于《GB 7588-2003电梯制造与安装安全规范》及相关行业标准,质检所出具了正式的合格报告。

业内专家指出,此次新密电梯门刀技术通过权威检测,不仅是企业技术创新能力的体现,更是地方制造业向高端化、智能化转型的缩影。河南作为我国重要的装备制造基地,近年来持续加大对智能制造和绿色技术的研发投入,鼓励企业攻克“卡脖子”关键技术。此次成果的取得,有望推动本地电梯产业链的整体升级,并为全国电梯安全标准的提升提供可复制的技术范本。

值得一提的是,该技术已进入小批量试产阶段,并计划率先在郑州部分新建住宅小区和公共设施中试点安装。相关企业表示,未来将继续与质检机构、行业协会及科研院所深化合作,进一步完善产品体系,争取早日实现国产高性能电梯核心部件的自主可控。

可以预见,随着此类高可靠性、智能化技术的推广应用,我国电梯安全水平将迎来新一轮跃升。而郑州质检所的严谨检测流程与科学评价体系,也为新技术的市场准入提供了坚实保障。科技创新与质量监管的协同发力,正在为人民群众的出行安全构筑起一道坚实的屏障。新密电梯门刀技术的成功突破,既是技术进步的里程碑,也是中国制造迈向高质量发展的生动写照。