近年来,随着我国城市化进程的不断加快,高层建筑数量持续攀升,电梯作为现代建筑中不可或缺的垂直交通工具,其安全性、稳定性与运行效率备受关注。在这一背景下,电梯导轨作为电梯系统的重要组成部分,直接关系到电梯的平稳运行和乘客安全。近期,郑州机械研究所成功完成对新密市某企业研发的新型电梯导轨技术的全面验证工作,标志着我国在电梯核心部件自主研发领域取得重要突破。

此次验证的新技术由新密市一家专注于特种金属材料与精密制造的企业联合高校科研团队共同研发,旨在解决传统电梯导轨在长期使用中易出现磨损、变形以及安装精度不足等问题。该技术采用高强度合金钢材料,并结合先进的冷轧成型工艺与表面强化处理技术,显著提升了导轨的硬度、耐磨性和抗疲劳性能。同时,通过优化截面结构设计,使导轨在保证强度的前提下减轻了自重,有利于降低电梯整体能耗。

郑州机械研究所作为国内机械工程领域权威的科研机构,承担了此次技术验证的重任。研究团队组建了由材料科学、机械设计、振动分析等多个专业方向专家组成的专项小组,制定了详尽的测试方案。整个验证过程历时三个月,涵盖实验室检测、现场安装模拟及长期运行监测三个阶段。

在实验室阶段,研究人员对新型导轨样品进行了多项物理性能测试,包括拉伸强度、硬度梯度分布、冲击韧性以及耐腐蚀性等。结果显示,新材料的屈服强度达到650MPa以上,较传统Q235钢材提升近80%,且在高温高湿环境下仍保持良好稳定性。此外,通过金相分析发现,材料内部组织均匀致密,未见明显缺陷,为长期服役提供了可靠保障。

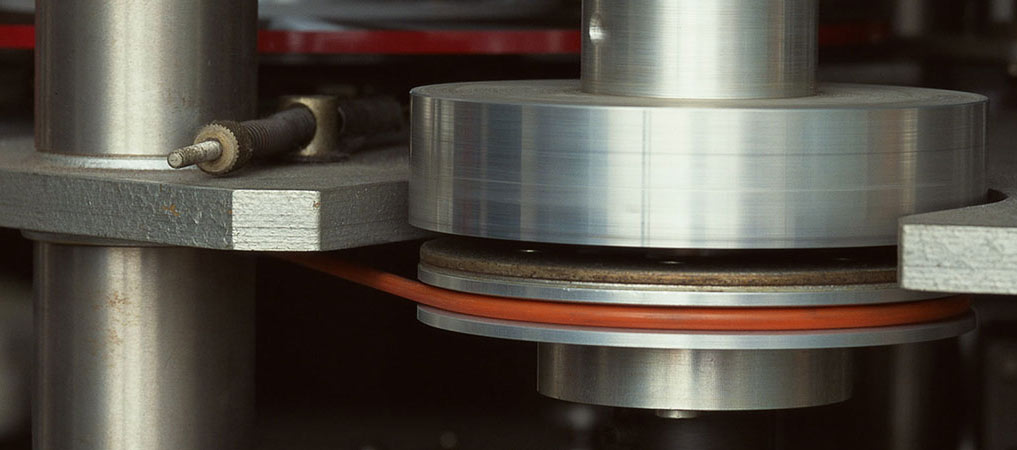

进入现场模拟阶段后,研究所在其试验塔内搭建了标准电梯井道环境,安装了由该技术生产的T型导轨,并配以常规轿厢进行动态运行测试。测试过程中,科研人员重点监测了导轨与滚轮之间的接触压力、运行振动加速度、噪声水平以及轨道接头处的平顺性。数据显示,在额定载荷下连续运行10万次后,导轨表面无明显划痕或塑性变形,最大振动幅度控制在0.15m/s²以内,远低于国家标准规定的0.25m/s²限值。同时,全程平均噪声仅为48分贝,达到了静音电梯的技术要求。

值得一提的是,新技术还引入了数字化安装辅助系统。通过预设编码标记和三维扫描校准,实现了导轨段间的快速精准对接,大幅缩短了现场施工周期。实测表明,相较于传统人工调校方式,安装效率提升约40%,且垂直度误差控制在±0.5mm/5m以内,显著提高了电梯运行的平稳性。

在为期一个月的实际工况跟踪测试中,搭载新型导轨的电梯系统表现出优异的适应能力,即使在频繁启停、满载运行等极端条件下,也未出现异常抖动或异响现象。郑州机械研究所最终出具的评估报告指出:“该新型电梯导轨技术在材料性能、结构设计、制造工艺及安装便捷性方面均达到国内领先水平,具备大规模推广应用价值。”

此次技术验证的成功,不仅为新密地区高端装备制造产业注入了新动能,也为我国电梯行业关键零部件的国产化替代提供了有力支撑。目前,已有数家国内主流电梯制造商表示出合作意向,计划将该技术应用于新建住宅、商业综合体及公共交通枢纽项目中。

未来,郑州机械研究所将继续深化与地方企业的产学研协作,推动更多创新成果从实验室走向市场。同时,针对超高速电梯、智能维保系统等前沿方向开展前瞻性研究,助力我国电梯产业向更安全、更智能、更绿色的方向发展。可以预见,随着核心技术的不断突破,中国电梯制造业将在全球价值链中占据更加重要的位置。